作者:深圳市微納制造產業促進會

前文我們介紹了村田制作所貼片式電感的制造工藝——Thick Film Lithography,進而發現其在低溫共燒陶瓷(LTCC)領域的應用。LTCC的燒結工序制約了鍍膜技術的使用,而Thick Film Lithography Process是目前發現的極少數適應高溫燒結金屬化方式的高精度光刻量產工藝路線之一。

那么這項工藝技術有哪些優勢,還有哪些應用?我們不妨從它的技術原理和工藝流程開始探究。

“Thick Film Lithography”字面上直譯為“厚膜光刻”或“厚膜光蝕”。事實上,“厚膜光刻”雖然目前應用的領域沒有達到廣泛普及的程度,只是應用于業內前沿產品,但也是業界熟知的工藝,早在上世紀末,該技術已有針對PDP的商業化應用,國內外已開始相關研究。

研究“厚膜光刻”,當然要從“厚膜”開始。

一、厚膜與薄膜技術

關于薄膜與厚膜技術的介紹與對比,我們在前文有詳細闡述(技術研究 | 薄膜與厚膜技術介紹與對比)。

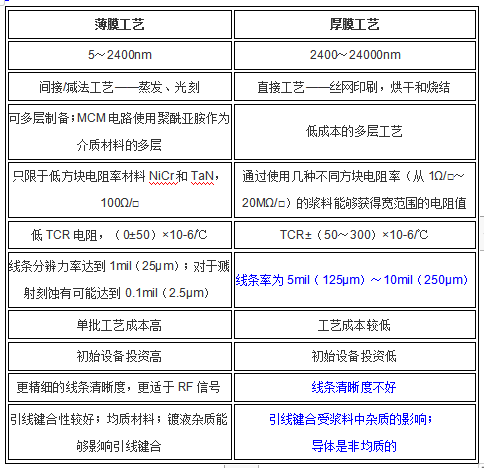

表:厚膜技術與薄膜技術對比

總而言之,厚膜技術與薄膜技術在部分領域(例如:片式電阻)有一定的替代,但是厚膜技術由于成本、可靠性、高溫性能等方面的優勢,在很多產品的制造及相關工藝中無可替代,另外LTCC及HTCC等多層共燒結工藝中,無法應用薄膜技術。

二、厚膜技術的進化

隨著電子電氣行業微型化發展,要求厚膜電路組裝密度以及布線的密度不斷地提高,導體線條更細,線間距更窄。但由于絲網印刷的特性,一般無法實現小于50微米(2mil)的圖案,量產的實際水平多數在100um(4mil)以上。厚膜技術的高精度化,如何用厚膜技術實際50um(2mil)以下的超細布線,已成為極為關鍵的工藝技術進化節點。

為實現更高的精度,目前最常用的工藝分為三種:

1.采用高網孔率絲網。此工藝的線徑會更細、目數更高、絲網的開口率更高、細線不易斷線。

2.光刻或光致成圖技術。先燒結成膜,再光刻成圖工藝的材料通常有有機銀漿、薄印銀及無玻璃導體等;先光刻后成膜所采用的漿料因其具有光敏性,可以在經過曝光、顯影后直接成圖,省去了光刻膠步驟,且能夠提高導體線條的精度。Thick Film Lithography就是此工藝,也是目前實際在規模化量產的高精度厚膜燒結工藝技術。

3.微機控制的直接描繪技術。此技術主要是在CAD上進行設計,然后直接在基板上描出厚膜圖形,無需制版、制網,且該工藝下布線的線寬和間距可以精確控制,適合小批量和多品種的生產。

三、厚膜光刻技術

厚膜光刻技術是將光刻技術應用于傳統的厚膜工藝。與傳統的厚膜工藝相比,該技術使圖案能夠形成更精細的分辨、更高精度和平整性,并且與薄膜相比,可以達到同樣的封裝密度水平。

厚膜光刻主要有感光性漿料法和厚膜蝕刻法。

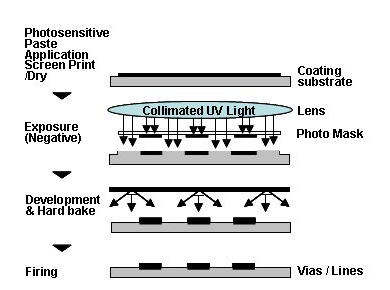

1.感光性漿料法

感光性電極漿料主要是由銀粉、感光性樹脂溶劑、粘合劑、分散劑、穩定劑等按一定比例調和而成。工藝步驟是:

(1)用印刷法將漿料整板均勻地涂在基板上,干燥;

(2)用紫外光進行曝光;

(3)用堿性水溶液顯影;

(4)干燥、燒結。

這種工藝的特點是制作出的電極線質量好,線寬可做到小于50um。是目前已知的實現商業化應用的厚膜光刻技術工藝,也是村田用于生產LTCC器件及電感器小型化的關鍵工藝。

圖:感光性漿料法厚膜光刻

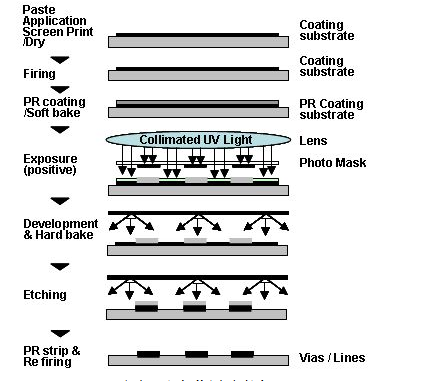

2.厚膜蝕刻法

這種方法與薄膜法幾乎一樣,只是將鍍膜換成了印刷燒結。用印刷法整板印上銀漿,燒結后涂上光刻膠,經過曝光、顯影,形成抗蝕圖,然后用一定濃度的硝酸溶液將圖型外的材料腐蝕掉,最后去膠。由于銀漿是在燒結后進行刻蝕的,因而不存在圖形收縮問題,但整板燒結銀漿,將產生應力;用濃硝酸作腐蝕液,環境污染大應考慮。

圖:厚膜蝕刻法

四、厚膜光刻技術特點

1.技術優勢

(1)高精度及高解析度

(2)極高的一致性

(3)優異的高溫性工作性能

(4)制程簡單流程短可控度高

(5)有極高的工藝靈活更適用于少量多品類市場

(6)工藝成本低,建設投入小

2.需要優化

在厚膜光刻工藝中對感光性漿料存在過度依賴,工藝能否實用化與相應材料的性能不可分割。材料的配套能力影響應用產品的商用化進程。

這項技術的商業化應用現狀及應用前景如何,我們將在下篇文章闡述。

參考資料:

[1]陳秀敏。厚膜光刻工藝在PDP中的應用[J]。光電子技術,2001,(01):39-44.

[2]薄膜與厚膜技術介紹與對比