儀表指示出現異常現象(指示偏高、偏低、不變化、不穩定等),本身包含兩種因素:工藝,儀表正確地反映出工藝異常情況;儀表,由于儀表(測量系統)某一環節出現故障而導致工藝參數指示與實際不符。這兩種因素總是混淆在一起,很難馬上判斷出故障到底出現在哪里?

在對化工儀表故障處理時,首先要排除儀表故障,對化工生產工藝進行分析,因為只有這樣才能夠保證化工生產線的安全運行,如果發現出現故障的為化工儀表,則需對儀表進行進一步的功能測試,發現儀表問題對其進行部件更換,再經測試后,符合工作要求對其進行更換。

哪些情況是儀表系統故障?

如果儀表記錄曲線為一條死線(一點變化也沒有的線稱死線),或記錄曲線原來為波動,現在突然變成一條直線,故障很可能在儀表系統。

因為目前記錄儀表大多是DCS計算機系統,靈敏度非常高,參數的變化能非常靈敏的反應出來。此時可人為地改變一下工藝參數,看曲線變化情況。如不變化,基本斷定是儀表系統出了問題;如有正常變化,基本斷定儀表系統沒有大的問題。

變化工藝參數時,發現記錄曲線發生突變或跳到最大或最小,此時的故障也常在儀表系統。

當發現DCS顯示儀表不正常時,可以到現場檢查同一直觀儀表的指示值,如果它們差別很大,則很可能是儀表系統出現故障。

故障出現以前儀表記錄曲線一直表現正常,出現波動后記錄曲線變得毫無規律或使系統難以控制,甚至連手動操作也不能控制,此時故障可能是工藝操作系統造成的。

流量儀表故障

當流量計指標達到最大值,通常檢測儀表也會指示最大。

此時可通過手動來調節遙控調節閥的大或小,若流量值下降則通常是工藝操作引起的;

如果流量值不下降,那么說明是儀表系統的問題,這時需檢查儀表信號傳送系統、測量引壓系統、流量控制儀表系統的調節閥是否正常。

當流量儀表指示值較頻繁地波動時,可把自動控制改為手動。

若波動變小,那么是PID 參數不合適或者是儀表方面的故障。

如果儀表波動不減小,則是工藝流程的操作原因。

1?案例一

電磁流量計顯示歸零的問題。

電磁流量計在化工生產線中的應用是對化工生產過程所產生的電磁波進行監視,目的是為了能夠保證化工設備運行所產生的電磁波在可控范圍內。

分析:

首先,確認有流體經過,確認后,可通過以下方法判斷故障原因。

1.流向與流體實際流向相反;

2.流體沒有滿管,有氣泡。某些流量計在不滿管或空管時,在顯示屏上有提示;

3.表頭(變送器)與電極接線斷路或虛接;

4.沒有設置流量計參數,如量程等;

5.由于感應裝置長期暴漏在外,容易受到環境的影響,當感應裝置因受潮或者被雨水侵襲,感應裝置線路盒出現故障,勵磁線圈與地面絕緣電阻降低,這會導致所感應到的電磁流量與實際流量不符。

當感應裝置出現故障后,顯示裝置因無法獲得準確數據而出現顯示回零的現象或者是出現較大的感應值波動問題。

解決方案:

1.確定流向與流體實際流向相同;

2.確定流體滿管;

3.檢查表頭(變送器)與電極接線;

4.檢查流量計參數,如量程等;

5.將傳感器的接線盒進行吹干,將其中的水分清除,保證線路的干燥,由于感應器置于室外,所以對于傳感器的接線盒應采用完整密封進行處理,可以采用絕緣硅膠或者是絕緣線盒對其封裝,以防止其受到雨水的侵襲或者是受潮。

2?案例二

差壓流量計顯示值與實際偏差較大。

分析:

1.導壓管堵塞;

2.三閥組漏氣;

解決方案:

1.被測氣體為腐蝕性氣體,銹渣積存在導壓管,打開排放閥排渣;被測氣體含水,冬天易凍,加熱融化冰,做好保溫伴熱。

2.導壓管與三閥組接頭處漏氣,更換墊片;三閥組內漏,高壓室與低壓室通氣,更換三閥組。

3?案例三

氣流量現場儀指示與主控顯示儀指示差距較大問題。

化工生產氣流量現場儀是對化工廠生產所產生的可燃性氣體氣流量值的監視,其可以分為現場氣流量顯示儀和主控室顯示儀兩部分,如果氣流量檢測儀器正常工作的情況下,其現場儀與主控顯示儀所顯示的數據差距在一定的范圍內通常為300m3/h。

分析:

對化工廠化工爐爐原料氣流量現場儀與主控顯示儀表指示差距較大問題進行分析;

其出現故障主要是由于主控流量顯示值所顯示的數值是經過溫差補償而獲得數據,其相對于現場儀有300m3/h差值為正常現象,但是如果這個偏差值超過了1000m3/h,則表明爐原料的氣流量現場儀或者是主控流量顯示儀出現了問題。

解決方案:

對其進行處理應首先排除因溫差補償環節問題,如果化工工藝正在串脫硫槽,這時出現的溫差補償脫硫槽出口溫度下降了50攝氏度,主顯示屏所顯示的氣流量比化工爐原料氣流現場儀顯示的氣流量差值較大也屬于正常現象。

但是如果不是因為此原因所導致的儀表指示差距大的問題則需要對儀表性能進行進一步的測試。

4?案例四

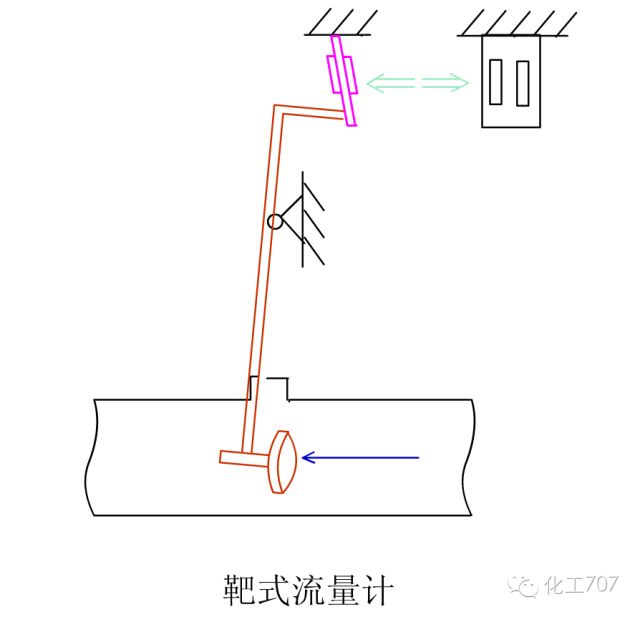

某公司煉油裝置渣油測量使用的都是美國偉業公司的WFV系列靶式流量計,現將故障分析處理總結如下。

一次操作人員在操作過程中將調節閥閥位由35%開到65%時,流量計指示由50%達到100%,以后不論是開閥還是關閥流量計都是100%。

分析:

焊渣卡在靶板上使靶板上所受的作用力增加變送器指示100%。

靶式流量計原理如下:

它有一根不銹鋼杠桿,一端固定圓靶,另一端連著兩對壓敏電阻(它們構成電橋的四個臂)。

當介質流動時,流動質點沖擊靶,使靶產生位移(約2-3mm),經不銹鋼杠桿傳遞到轉換器中的壓敏電阻應變片。

由于應變片A2、A4朝著介質流動方向,A1、A3背著介質流動方向,所以當靶上受力后,A2、A4受壓電阻減小,A1、A3受拉電阻增加,于是電橋失去平衡,產生與流速成平方正比的電信號。

即:

E=KF

F=ζAρV2/2

E:電壓信號;F:靶板上所受的作用力;K:比例系數;ζ:阻尼系數;A:靶板面積;ρ:流體密度;V:流體流速

解決方案:

1.了解工藝人員工藝操作沒有發生改變。

2.通知工藝改走副線,將前后截止閥關閉,放空閥打開。變送器仍指示100%。

3.測量惠斯通電橋四根信號線的電阻均正常。(在斷電的情況下,將綠、白、紅、黑四根信號線與變送器斷開連接,然后用電阻表分別連接其中兩根信號線,逐一檢查。其檢測值應該分別是350歐姆或者262歐姆兩個數值。)

4.檢查信號線與外殼之間也沒有漏電。(即用電阻表測量任何一根信號線與外殼之間的電阻,如果測量值在10兆歐姆以上或者顯示無窮大,則沒有漏電。如果小于這一數值,則信號線內部可能有水分滲入,此時需要將外層的防護泥去掉,將靶式流量計吹干,然后再重新加上防護泥。)

5.在沒有介質流動的情況下,檢查所有參數設置都正常。

6.檢查儀表接線均正常。

7.將流量計從管道上取下來,經檢查有一顆焊渣卡在靶板上。造成變送器指示100%。清除焊渣后回裝正常。

物位檢查儀表

液位控制儀表系統指示值變化到最大或最小。可以先檢查檢測儀表看是否正常。如指示正常,將液位控制改為手動遙控,看液位變化情況:

如液位可以穩定在一定的范圍,則故障在液位控制系統;

如穩不住液位,一般為工藝系統造成的故障,要從工藝方面查找原因。

差壓式液位控制儀表指示和現場直讀式指示儀表指示對不上。首先檢查現場直讀式指示儀表是否正常。

如指示正常,檢查差壓式液位儀表的負壓導壓管封液是否有滲漏;

若有滲漏,重新灌封液,調零點;

無滲漏,可能是儀表的負遷移量不對了,重新調整遷移量使儀表指示正常。

液位控制儀表系統指示值變化波動頻繁時,首先要分析液面控制對象的容量大小:

容量大一般是儀表故障造成;

容量小,首先要分析工藝操作情況是否有變化,如有變化很可能是工藝造成的波動頻繁,如沒有變化可能是儀表故障造成。

5?案例五

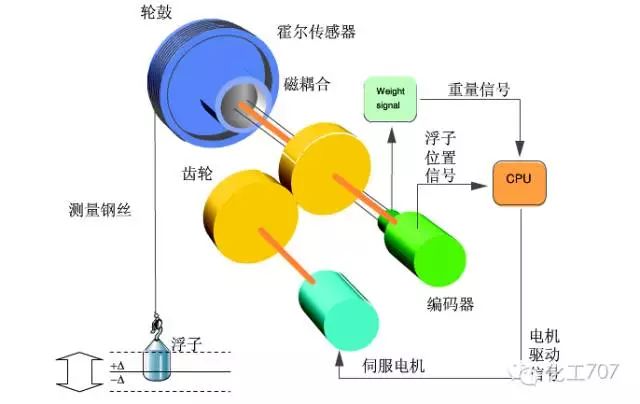

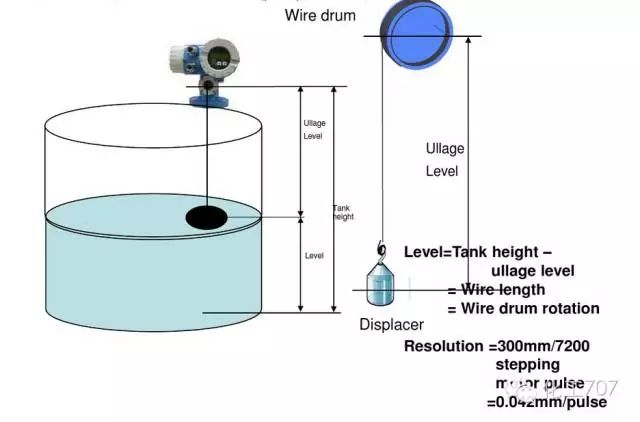

ENRAF伺服液位計的液位值經常在某個同樣高度的點不變。

工作原理

測量原理

分析:

1.穩液管在安裝的時候不垂直。

2.穩液管內壁焊縫不光滑。

3.穩液管內壁腐蝕,有毛刺。

解決方案:

1.把磁鼓上的鋼絲剪掉一截,使浮子落到罐中心高度的時候,鋼絲也恰好在磁鼓中間纏繞。浮子的上下運動過程中會有一定的水平位移,以中間高度為基準,浮子上下的時候分別向兩邊偏離,這樣偏離的值就會少一些。

2.把表頭換一個方向安裝。把表頭換一個方向,那么浮子上下運動導致的水平位移就不會在毛刺的方位上。

3.把浮子更換為45m m直徑的浮子。浮子的直徑有45m m、90m m、110m m3種尺寸,直徑越大,精度越高,但也越容易被卡住。當選用45mm浮子的時候,這種浮子屬于細長型浮子,即便接觸毛刺也很容易歪斜脫鉤,克服卡住的現象。

4.重新校驗力傳感器,測量浮子重量,重新計算設置合適的S1值。如果浮子的重量偏差很多,那么有可能是力傳感器不準導致的。

6?案例六

液位變送器顯示液位長時間,與實際不符。檢查根部閥內是否有結晶物。

7?案例七

靜壓液位計顯示的液位與實際不符。探頭長時間沉在容器底部,淤泥堆積,壓力不變。

8?案例八

軟線纜的雷達液位計、射頻導納液位計測不到液位。線纜長時間擺動,摩擦斷開。

9?案例九

磁翻板液位計顯示液位不動,浮子卡住,打開檢查;磁柱沒有翻轉,用磁筆翻轉。

壓力檢查儀表

當容器壓力指示偏低、偏高或者不變化時,首先要了解被測介質是氣體、液體還是蒸汽,了解簡單的工藝流程。

壓力控制系統儀表指示出現快速振蕩波動時,首先檢查工藝操作有無變化,這種變化多半是工藝操作和調節器PID 參數整定不好造成。

壓力控制系統儀表指示出現死線,工藝操作變化了壓力指示還是不變化, 一般故障出現在壓力測量系統中:

首先檢查測量引壓導管系統是否有堵的現象,不堵,檢查壓力變送器輸出系統有無變化,有變化,故障出在控制器測量指示系統。

1.0?案例十

隔膜壓力表或帶法蘭壓力變送器測量壓力不準確,壓力偏大、不歸零。

分析:

若無其他原因,可檢查墊片是否壓住膜片。

解決方案:

膜片為耐腐蝕材質,一般外圓焊在法蘭上,法蘭材質一般為不耐腐蝕的不銹鋼。

墊片要壓在焊口上, 但墊片內徑不能太小, 否則會壓住膜片, 要選擇合適內外徑的墊片。膜片一般與法蘭平齊,也有內凹法蘭,建議選用與法蘭平齊的膜片。

11?案例十一

某石化企業一裂解汽油壓力檢測系統中測壓導管由于保溫伴熱關閉不久,出現壓力指示回零,控制閥關死,裂解塔不出料,因塔液位太高造成停車事故。

分析:

由于該系統平時運行時壓力波動較大,采用了開大一次取壓閥,用針閥控制阻力的辦法,可以減小儀表指示的波動。由于儀表工不了解該表的具體情況啟動儀表指示波動太大即把一次取壓閥關小。

因為一次取壓閥口徑比較大,很難控制,一旦一次取壓閥關小到壓力指示波動在允許范圍內時,實際上該閥門已基本處于全關位置,而平時也沒有注意到這個問題,當關閉保溫后,即出現指示為零,控制閥全關現象。

原因在于保溫蒸汽關閉后,導壓管冷卻了,導壓管內原來全部汽化的介質冷凝成液體體積減小、壓力驟降(幾乎為零),如取壓閥門沒有關死,介質冷凝成液體體積減小、塔內介質向導管中補充,才使儀表受壓與塔內壓力一致。

閥門關死變成一個封閉容器,由于保溫時介質處于汽化狀態,壓力較高或不變當溫度變低時,介質液化壓力變小,指示回零。儀表信號為零,通過調節器使控制閥全關,致使塔液位迅速上升而造成停車事故。

解決方案:

打開一次取壓閥,指示恢復正常。應當注意對一些壓力較大的檢測控制系統常常通過節流阻力來減小檢測波動,但阻力要控制適當,否則就會出現上述故障,造成嚴重后果。

溫度檢查儀表

溫度指示不正常通常指指示偏高、偏低或者變化緩慢甚至不變化等。分析溫度控制儀表系統故障時,要注意兩點:該系統儀表多采用電動儀表測量;指示、控制該系統儀表的測量往往滯后較大。

溫度儀表系統的指示值突然變到最大或最小,一般為儀表系統故障,因為溫度儀表系統測量滯后較大,不會發生突然變化,此時的故障原因多是熱電偶、熱電阻、補償導線斷線或變送器放大器失靈。

溫度控制儀表系統指示出現快速振蕩現象,多為控制參數PID 調整不當造成。

溫度控制儀表系統指示出現大幅緩慢的波動,很可能是工藝操作變化引起的。如果當時工藝操作沒有變化,則很可能是儀表控制系統本身的故障。

溫度控制系統本身的故障。

檢查調節閥輸入信號是否變化,輸入信號不變化,調節閥動作,調節閥膜頭膜片漏了。

檢查調節閥定位器輸入信號是否變化,輸入信號不變化,輸出信號變化,定位器有故障。

檢查定位器輸入信號有變化,再查調節器輸出有無變化,如果調節器輸入不變化,輸出變化,此時是調節器本身的故障。

12?案例十二

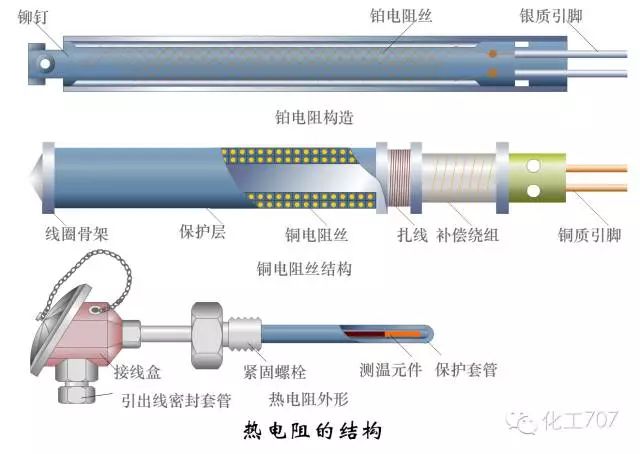

工業熱電阻的常見故障是工業熱電阻斷路和短路。一般斷路更常見,這是因為熱電阻絲較細所致。

分析:

斷路和短路是很容易判斷的,可用萬用表的“×1Ω”檔,如測得的阻值小于R0,則可能有短路的地方;若萬用表指示為無窮大,則可判定電阻體已斷路。

解決方案:

電阻體短路一般較易處理,只要不影響電阻絲長短和粗細,找到短路處進行吹干,加強絕緣即可。電阻體斷路修理必須要改變電阻絲的長短而影響電阻值,為此以更換新的電阻體為好;

若采用焊接修理,焊接后要校驗合格后才能使用。熱電阻測溫系統在運行中常見故障及處理方法如下表: